ПОДГОТОВКА КРОМКИ ПОД СВАРКУ (ПРОФЕССИОНАЛЬНО)

О НАШИХ УСЛУГАХ

После оформления заказа наши специалисты определят разновидность сварочного соединения, его назначение и планируемые нагрузки. Непосредственно подготовка произойдет в 2 этапа:

- Очистка. С рабочей поверхности удаляется все лишнее, включая физико-химические загрязнения, и тщательно шлифуется. Ширина обработки составляет 2 см на всю длину шва.

- Формирование фаски на отрезанной трубе, резка, резка и формирование фаски. В зависимости от типа фаски и ширины стенки, производится с одной или двух сторон. Методы обработки выбираются в соответствии с планируемым результатом.

У нас вы можете сразу заказать сварочные работы – на деталях, уже прошедших подготовку. Мы принимаем заказы на любые проекты независимо от их размеров. Для объемных деталей применяется передвижное устройство для снятия кромки. По завершении любой операции место обработки проходит тщательную проверку.

ПОДГОТОВКА КРОМКИ ПОД СВАРКУ

Надежность, эксплуатационная безопасность и долговечность сварных металлических конструкции напрямую зависит от качества сварного шва при их производстве или ремонте.

Ключевым требованием для обеспечения этого качества является предварительная подготовка кромок соединяемых деталей. Методы подготовки и обработки кромки разнятся в зависимости от назначения детали, толщины соединяемых частей, их физико-технических характеристик и пр. и описаны в соответствующих требованиях ГОСТ и ТУ.

Если вы хотите получить идеально ровный и крепкий сварочный шов, воспользуйтесь нашей услугой по предварительной подготовке кромок. Наши специалисты разработают для вас оптимальное техническое решение в соответствии с заявленными техническими требованиями.

ИЗ ЧЕГО СОСТОИТ ПОДГОТОВКА КРОМКИ

Качественную подготовку соединяемых поверхностей при сварке (кроме предварительной очистки) обеспечивает разделка кромок.

Разделка кромок предполагает формирование фаски (скоса) на стыке соединяемых деталей. Угол между фасками (скосами) называется углом разделки кромок, его величина зависит от толщины и физико-химических характеристик деталей. Разделка кромок обеспечивает высокое качество сварного шва, позволяя:

- сделать первичное соединение уже с первого (корневого) прохода (если установлен зазор)

- проварить детали на всю толщину материала

- улучшить структуру шва за счет работы слоями небольшого сечения

- избежать сварочных напряжений и деформаций (и последующего растрескивания)

- избежать перегрева или пережога металла

При сваривании деталей встык (без разделки кромок) сварщик не всегда имеет возможность работать с обеих сторон стыка. Например, при соединении труб, когда доступной остается только внешняя (или внутренняя) сторона. Это ведет к непровару соединения или пережогу металла, а в итоге – к резкому снижению качества шва.

Существующие нормативы ГОСТ, ASME, AWS, ISO, EN и т. д. в целом, имеют одинаковые параметры и предполагают лишь изменение геометрии фасок (скосов). В данной статье приводятся некоторые варианты подготовки кромок, наиболее часто встречающиеся в промышленности.

СОЗДАНИЕ КРОМКИ НА ТОРЦЕ ТРУБЫ

1. ОПЕРАЦИЯ: ФОРМИРОВАНИЕ ФАСКИ

Для формирования фаски (скоса) на торце трубы под определенным углом выбирается часть металла. Наличие такой фаски с обеих сторон в месте стыка свариваемых деталей образует технологический канал для ручной или автоматической сварки. Шов выйдет однородным, пойдет по всему сечению стыка и таким образом надежно соединит свариваемые поверхности.

2. ОПЕРАЦИЯ: ТОРЦЕВАЯ ПОДРЕЗКА

Торцевая подрезка (и притупление кромок) предполагает дополнительную обработку соединяемых стыков, при котором формируется тонкая притупленная часть фаски. Сварка по ней пройдет ровно и без пережогов. Кроме того, правильно выставленный зазор (между стыками) позволит первому (корневому) проходу стать полноценным началом сварочного шва.

3. ОПЕРАЦИЯ: РАСТАЧИВАНИЕ С ВНУТРЕННЕЙ СТОРОНЫ

Любой трубный прокат имеет допустимые погрешности. Которые приводят к тому, что толщина кромки ощутимо «гуляет» по всему диаметру изделия. Что, в свою очередь, приводит к смещению кромок при сварке, создавая в итоге дополнительные сварочные деформации и ухудшая прочностные характеристики соединения.

Во избежание этого проводят дополнительную механизированную обработку стыка изнутри – растачивая кромку с внутренней стороны. Это особенно актуально в случае автоматической сварки – ведь робот не сможет самостоятельно оценить смещение и скомпенсировать его за счет толщины шва.

ТИПЫ ФАСОК (ДЛЯ СВАРКИ ТРУБ)

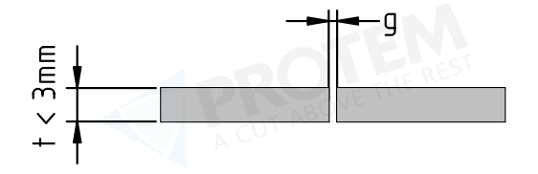

1. ТОЛЩИНА СТЕНОК T ≤ 3 ММ (.118”)

Для труб, толщина стенок которых менее 3 мм, возможна сварка встык, без создания фаски. Однако сами стыки обрабатываются с торца и снаружи – для получения идеально ровного соединения с одинаковой толщиной кромки.

Зазор между соединяемыми деталями (g) = 1/2t или 0. В этом случае корневой проход затронет всю площадь сечения кромок.

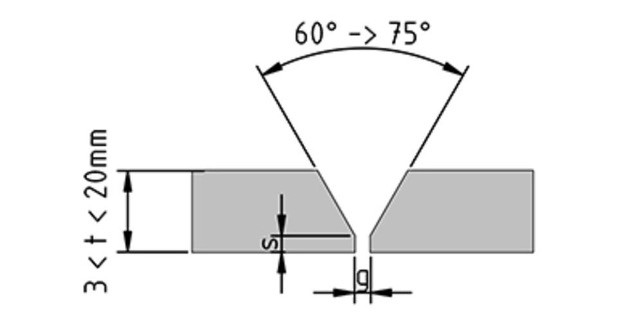

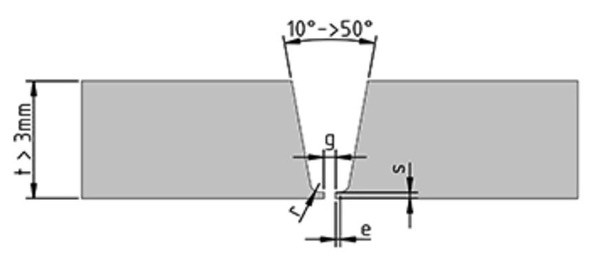

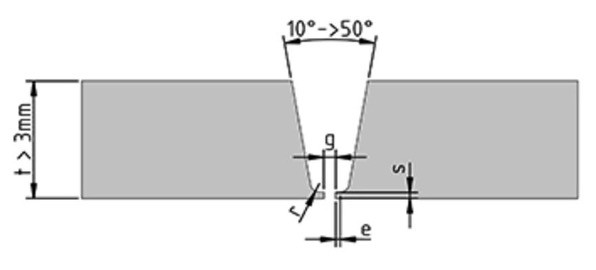

2. ТОЛЩИНА СТЕНОК 3 ≤ T ≤ 20 ММ (.787”)

Если толщина стенок трубы больше 3 мм, кромочная фаска необходима, иначе будет сложно добиться полного расплавления материала и проведения корневого прохода по всему дну шва.

Чтобы материал проник максимально глубоко и корневой проход сыграл роль фундамента для следующих обработок, используют методику сварки 141. Для экономии заполнение может проводиться методами 13х или 111, то есть вручную при помощи дуги от сварочного электрода.

При V-образной разделке кромок угол, как правило, равен 60 или 75 градусов (2×30° и 2x37,5°) – в зависимости от того, какой стандарт был выбран для работы. Зазор между соединяемыми элементами (g) равен 0,5–1,5 мм (.020” и .059”). Притупленная кромка (s) – 0,5–1,5 мм.

Для подготовки труб с толщиной более 3 мм чаще всего используется U-образную разделку кромок, с криволинейным срезом фаски. Это особенно актуально, если для обработки применяется орбитальный станок, а также если материалом труб является дуплексная сталь или инконель.

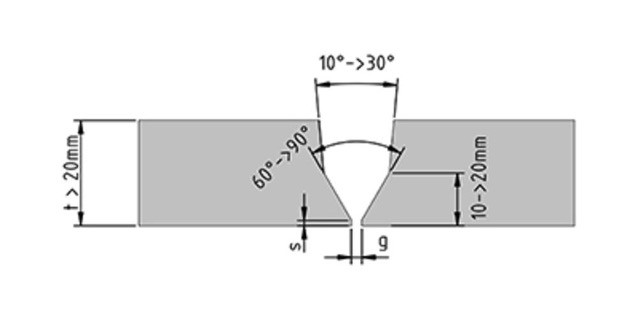

3. ТОЛЩИНА СТЕНОК 20 ММ (.787”) ≤ T

При утолщении стенок, возрастает и объем сварочного шва (а значит, и используемого металла). Для снижения суммарных финансовых и сырьевых затрат во время объемных или продолжительных сварочных операций используют особый метод подготовки. Например, для труб с толщиной стенок более 20 мм применяют специальные формы фасок.

3.1 СЛОЖНАЯ V-ОБРАЗНАЯ КРОМКА

При использовании этого метода итоговый профиль фаски (скоса) формируется сочетанием 2-х углов разделки кромок, что и ведет к снижению затрат по обработке кромки. Угол 30–45 градусов сочетается с углом 5–15 градусов. Противоположная сторона (внутренняя или внешняя) остается без изменений.

Как и в случае с простой V-образной кромкой, притупленная кромка (s) делается шириной 0,5–1,5 мм (.020"–.059"), а зазор (g) – 0,5–1 мм (.020" и .039"). Термическая резка притупленной кромки обычно делается сварочной методикой 141, а наполнение прохода – методиками 13х или 111.

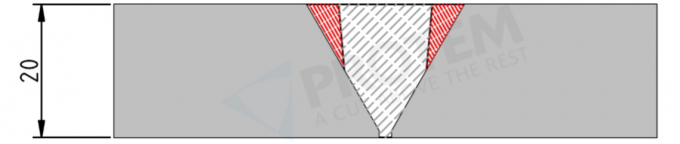

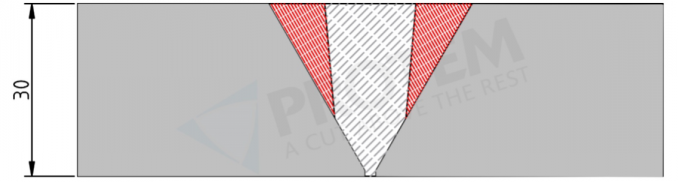

Если сравнить простую V-образную одностороннюю кромку с углом разделки до 30 градусов (серая штриховка вместе с красной) со сложной V-образной кромкой с углами 30 и 5 градусов (только серая штриховка), то вторая приводит к экономии приблизительно 20% свариваемого материала с толщиной до 2,0 миллиметров (.787").

Чем толще стенки свариваемых труб, тем больше экономия металла за счет срезания кромки. Например, у труб с 30-миллиметровой стенкой (1,181") экономия составит 35%.

3.2 U-ОБРАЗНАЯ КРОМКА (С КРИВОЛИНЕЙНЫМ СКОСОМ)

Использование кромки с криволинейным скосом также приводит к существенной экономии. Односторонняя U-образная кромка имеет угол разделки 5–20 градусов и увеличенную высоту (e) притупленной кромки (s). Последняя деталь позволяет сделать корневой проход значительно легче за счет открытого подхода к кромке суженного типа.

Для изделий с более толстыми стенками допускается сложная U-образная кромка. При этом ее первый угол, как правило, находится в границах 20 градусов, а второй – ближе к 5 (градусам).

Сложная кромка с криволинейной фаской используется, в основном, в случае минимального или даже нулевого зазора (g) между двумя соединяемыми сторонами.

Кромки на обеих соединяемых сторонах должны формироваться с максимальной точностью. Это необходимо, чтобы исключить дальнейшее растрескивание и другие распространенные дефекты. Чтобы подходить под требования ГОСТов, кроме высоких показателей точности, используемый аппарат должен подходить для быстрой обработки труб с увеличенной толщиной стенок.

3.3 ПОДГОТОВКА ПРИТУПЛЕННОЙ КРОМКИ

Этот метод подходит для изделий с толщиной более 50 мм и, в основном, предусматривает создание криволинейных фасок с минимальным углом разделки кромок – в простом или сложном исполнении. В итоге значительно снижается объем металла при сварке, повышается производительность за счет экономии времени. При этом общий показатель продуктивности может вырасти в пять раз в сравнении со швом с классической фаской

Метод притупленной кромки наиболее востребован в области нефтедобычи из-за требований по предотвращению утонению стенок труб, для коррекции и поддержки производительности на высоком уровне.

Но существуют и ограничения в области применения. Во-первых, это особые требования по контролю геометрии фаски и угла разделки кромок. Несоблюдение нормативов способно помешать сварщику получить полноценный доступ к фаске или сделать невозможной автоматическую сварку.

Во-вторых, это строгий учет свариваемых металлов, каждый из которых обладает разными усадочными характеристиками. Исходя из этого, еще до проведения работ следует выбрать оптимальную величину угла разделки кромок и его геометрию. Чем больше степень естественной убыли материала после термической фиксации, тем больший задается угол разделки. Это делается, чтобы полностью исключить появление трещин во время остывания. Любые неточности, даже на десятые доли градуса, способны напрямую влиять на растрескивание, особенно это касается сплавов со значительным содержанием никеля.

Все вышесказанное особенно актуально в случае продолжительных и дорогостоящих работ по предварительной подготовке кромок, а значит, нуждается в строгом контроле. Подробное описание сварочных работ (DMOS) (сформированное на базе первичных исследований) обязывает соблюдать точность до 1 миллиметра при формировании притупленной части кромки. Для безупречной юстировки частей, которые впоследствии будут приварены, и избежания появления дефектов точность обработки должна доходить до 1 градуса. Станки, используемые для обработки кромок, должны иметь гарантии высокой надежности повторяющихся операций при соблюдении описанных нюансов.

ОБРАБОТКА ФАСКИ НА КОНЦЕ ТРУБ МЕХАНИЧЕСКИМ МЕТОДОМ

Для снятия кромки с торцевой части трубы применяется большое количество методик. Большинство из них предусматривает шлифование вручную или использование термической резки. Холодная обработка кромки проводится с помощью станка. Именно она обеспечивает создание кромки без нарушения геометрии и усадочных дефектов, что позволяет добиться постоянной производительности и полного сбережения свойств металла. Работа холодным способом осуществляется при помощи 2-х методик.

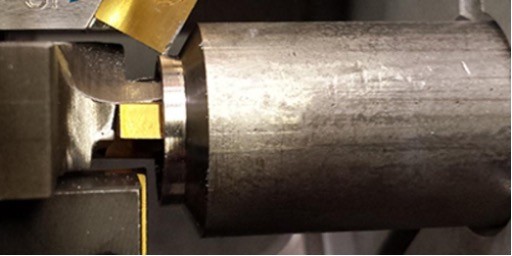

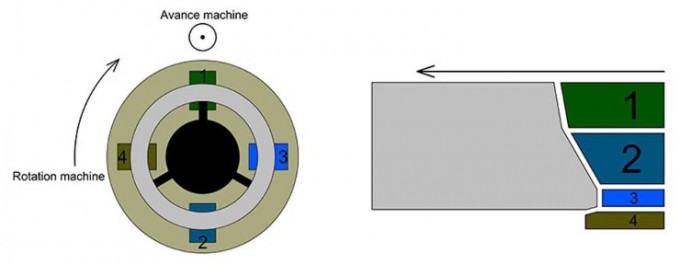

1. ИСПОЛЬЗОВАНИЕ СТАНКОВ С АКСИАЛЬНОЙ ПОДАЧЕЙ

Такие станки имеют в конструкции подвижную плиту, которая перемещается по оси изделия. Резцы при этом устанавливаются в соответствующем положении. Для формирования фаски со сложным профилем применяют резцы, повторяющие форму фаски, либо совмещают несколько резцов со стандартной геометрией. Наиболее производительные и универсальные станки позволяют устанавливать до 4 резцов или державок единовременно. Это дает возможность формировать фаску необходимой геометрии, притупленную кромку, а также растачивать отверстия – и все это в течение одной технологической операции.

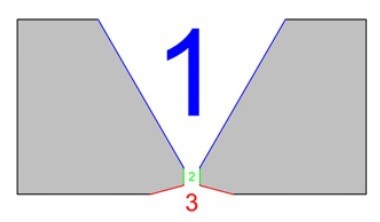

На рисунке выше показаны резцы под номерами 1 и 2, которые создают сложную фаску. Они применяются в качестве единого комбинированного инструмента. Резец 3 формирует притупленную кромку, а резец 4 производит зенкерование по внутреннему диаметру трубы.

Все резцы движутся параллельно оси изделия. Именно поэтому оборудование данного типа применяется только для нарезания фаски, разделение трубы на заданные части станками с данной конструкцией не производится.

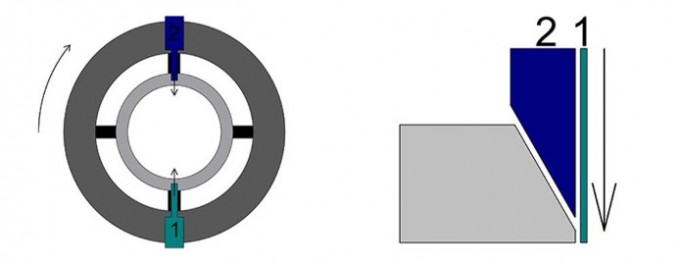

2. ИСПОЛЬЗОВАНИЕ СТАНКОВ С РАДИАЛЬНЫМ ПЕРЕМЕЩЕНИЕМ

Такие станки имеют и другое название – «орбитальные». Плита, снабженная системой механической передачи, с установленными резцами вращается вдоль внешней стороны обрабатываемой трубы, закрепленной в статичном положении. При этом резцы движутся перпендикулярно ее центральной оси.

В отличии от станков с аксиальной подачей орбитальные станки формируют кромку, разрезая трубу на части. Следовательно, такие станки более универсальны, так как, кроме исключительно формирования кромки, способны разрезать заготовки, контролируя при этом длину частей.

Резец 2 соответствующего профиля, подходящего для простой или сложной кромки, в сочетании с резцом 1 разделяют изделие и готовят кромки под сварку за одну операцию. Усовершенствованные модели такого типа способны обрабатывать трубы толщиной в десятки миллиметров, при этом на все у них уходят считанные минуты, так как фаска нужной геометрии формируется сразу при обрезке.

Энергетическая отрасль

Нефтехимическая отрасль

Горнодобывающая отрасль

Судоремонтная отрасль